南京航空航天大学航空宇航学院 张永涛, 童明波, 杨 波

摘 要:基于逆向工程的再设计是现代设计的一种有效而快速的方法, 本文利用三坐标测量机和激光扫描仪对某型转子发动机关键部件进行扫描, 通过Geomagic和CATIA软件处理点云数据, 并建立了转子发动机关键部件的三维模型, 通过与理论数据进行对比分析, 表明此模型较好地模拟了真实部件, 对缩短转子发动机的研发周期, 降低产品成本具有重大意义。

关键词:逆向工程; 转子发动机; 三坐标测量机; CATIA

转子发动机又称米勒循环发动机, 由德国人菲利克斯·汪克尔( FelixWankel)发明, 它采用三角转子活塞的旋转运动来实现发动机的工作循环,与传统的活塞往复式发动机的直线运动迥然不同,它省去了结构松散的曲柄连杆机构和配气机构,不产生往复惯性力, 结构非常紧凑, 零件总数和运动件数分别减少30%和60% , 具有体积小、质量轻、高速性能好、运转平稳、噪音小、维修简便和易于系列化等优点 。

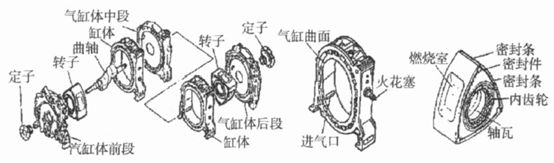

转子发动机的结构如图1所示, 其运动特点是三角转子的中心绕输出轴中心公转的同时, 三角转子本身又绕其中心自转。在三角转子转动时,以三角转子中心为中心的内齿圈与以输出轴中心为中心的齿轮啮合, 齿轮固定在缸体上不转动,内齿圈与齿轮的齿数之比为3∶2。三角转子把汽缸分成3个独立空间, 3个空间各自先后完成进气、压缩、做功和排气, 三角转子自转1周, 发动机点火做功3次。

转子发动机的核心部件是转子及与之匹配的气缸, 转子外表面及气缸内壁形状较为复杂, 在产品开发时有一定的难度, 通过逆向工程利用已有的转子及气缸体实物进行仿形设计, 是一种行之有效的方法。本文通过使用逆向工程方法, 建立了转子发动机的模型, 并与理论计算数据进行了对比分析, 获得了较为满意的结果。

图1 转子发动机的结构

一、逆向工程的概念

逆向工程(Reverse Engineering, RE) 是产品设计领域的一门关键技术, 是根据已经存在的产品模型, 反向推出产品设计数据(包括设计图纸或数字模型)的过程。具体来讲, 就是指针对现有零件, 利用三维数字化测量仪准确、快速地取得点云图像, 随后经过曲面构建、编辑、修改之后, 置入一般的CAD /CAM 系统, 再由CAD /CAM计算出NC加工路径, 最后通过CNC加工设备制作模具 , 或送到快速原型机将此模型重制。

逆向工程的工作流程为零件实体—3D数据测量—数据处理—CAD三维造型—数控加工产品。

二、曲线曲面的测量与重构

在逆向工程中, 根据测量探头是否和零件表面接触,其测量方式可分为接触式测量和非接触式测量2类。接触式包括基于力-变形原理的触发式和连续扫描式数据采集; 非接触式主要有激光三角测量法、激光测距法、光干涉法、结构光学法、图像分析法等 。考虑到气缸内壁和转子的曲面特点, 对气缸内壁和转子分别采用接触式和非接触式测量方法。

在测量与建模过程中, 分别使用美国3D Systems公司研发的Geomagic软件和法国Dassault公司的CATIA软件进行数据获取与处理。

Geomagic以先进的数学模型、曲面构建理论为基础, 能快速地获取并整理曲面点云数据自动产生网格, 可建构任意复杂的精确曲面模型,创造从原型曲面测量点云到多边形数据的高品质三维模型产品。

CATIA V5逆向处理功能主要由2个模块来完成, 即数字化曲面编辑器模块(Digitized Shape Editor, DSE)以及快速曲面重建模块(Quick Surface Reconstruction, QSR) 。通过对点云进行删除、过滤、创建特征线、铺面、修补、曲面品质分析等一系列操作得到高质量曲面, 并且将曲面转换成实体。

2.1 气缸内壁的接触式测量

气缸内壁曲面为一个平面曲线(称为形线)沿发动机轴向扫略而成, 故只需测量形线数据即可。

因为数据量不大, 要求精度比较高, 所以使用意大利Mistral气浮导轨式三坐标光栅测量机进行接触式测量, 精度为015μm, 以015 mm步长测量, 共得到475个有效数据点。

将测得的数据整理后存入Excel表格, 利用CATIA 自带的Excel 宏脚本, 将数据导入到CATIA 工作区中, 在其创成式外形设计模块( Generative Shape Design, GSD)中, 生成相应的数据点, 运用Spline命令建立形线模型(如图2所示) 。

图2 气缸内壁形线的CATIA模型

2.2 转子外表面的非接触式测量

三角转子表面(包括燃烧室)由3个完全相同的面组成, 故只需扫描1个面即可。使用美国FARO公司的Laser ScanArm三坐标激光扫描仪进行扫描, 精度为50μm。

扫描过程中得到的点云数据会实时导入Geomagic软件, 扫描完成后, 在Geomagic中对点云进行过滤修补等处理, 之后保存为stl格式的点云文件, 在CATIA的DSE模块中将其导入(如图3所示) 。

图3 导入CATIA中的转子表面点云

由图3可见, 转子表面由多个曲面构成, 这些曲面间的边界曲率变化剧烈, 因此, 不能根据点云直接重构整个表面, 而是要对各个曲面分别进行重构建模。曲面模型的重构方法主要分为基于曲线的曲面重构和基于测量点直接拟合的曲面重构2种。基于曲线的曲面重构方法是在数据分割的基础上, 首先由测量点插值或拟合出样条曲线网格, 再利用混合、扫掠、曲线延伸等曲面造型功能进行曲面模型重构, 最后通过延伸、求交、过渡等操作, 将各曲面片光滑拼接或缝合成整体复合曲面模型。基于测量点的曲面重构则是直接对测量数据进行拟合, 生成曲面片, 最终经过对各个曲面片的延伸、过渡、剪裁、缝合等曲面编辑操作完成曲面模型的重构。考虑到转子表面各曲面的复杂性, 采用基于测量点直接拟合的曲面重构方法。

在CATIA 的QSR 模块中用Powerfit (曲面拟合)命令, 根据点云生成各个曲面, 而后在GSD模块中对这些曲面进行处理(剪切, 结合, 阵列等) , 得到的转子曲面模型如图4所示。

三、建模结果分析

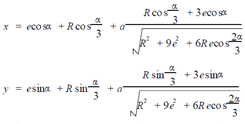

转子发动机气缸内壁形线在几何上称为双弧长短幅外旋轮线, 其曲线方程为

式中: R 为创成半径; e为偏心距; a为平移距, α为转动角(0~1 080°变化)

由内壁形线的实测数据求出上述方程的3个参数, 将之代入方程, 以为自变量, 由MATLAB编程计算得到1 079个数据点的坐标, 导入CATIA生成理论形线, 与实测形线相比较, 结果如图5所示。

图4 转子曲面模型 图5 气缸内壁实测形线与理论形线比较

可见误差最大处仅为01031 84 mm, 考虑到制造、使用过程中所引起的误差及扫描误差, 这个值是可以接受的。这也说明, 内腔型线逆向扫描的精度很高, 能够满足数控加工的要求。

对于转子表面的模型重构, 从图4中可以看出, 转子表面模型与点云贴合十分紧密, 可以满足数控加工要求。

四、结 论

本文结合转子发动机关键件的结构特点, 利用三坐标测量机和激光扫描仪对其进行扫描, 并利用CATIA和Geomagic软件进行逆向建模, 取得了较为满意的结果, 实用性和综合性很强。通过对重构模型进行分析可以看出, 建模结果很精确,可以达到数控加工的要求。利用逆向工程与CATIA软件结合, 可以得到零件的三维模型和设计图纸, 这大大缩短了发动机的设计开发周期, 提高了设计效率, 为后续的数控加工提供了很大便利,可以更加有效地提高产品的市场竞争力。逆向工程已成为联系产品开发过程中各种先进技术的纽带, 并成为消化、吸收先进技术, 实现产品快速开发的重要技术手段。