——碰撞试验车车身结构变形分析是样车试制过程一个尤为重要的环 节,也是验证整车碰撞安全性能的一个重要手段。

奇瑞汽车股份有限公司 周正祥

随着汽车工业的发展和消费者对汽车安全性能要求的提升,全球汽车工业相继加大了对汽车碰撞安全性能的研发,欧美发达国家的汽车工业走在世界汽车工业的前列。由于我国汽车工业起步晚、主机厂研发水平相对较低和消费水平等多方面因素的制约,致使我国汽车碰撞安全性能没能得到快速发展。但是随着国家政策的引导和战略扶持、各研发队伍研发水平的提高,我国汽车工业的发展突飞猛进,消费者对汽车碰撞安全性能意识和要求也越来越高,汽车企业也加大了碰撞安全性能研发力度。汽车碰撞安全性能得到了长足的发展。

Geomagic Control 软件(原名Qualify)由于 自身独有算法优势,在制造业检 测方面的表现尤为突出,受到广 大用户的一致好评。经过长时间 的应用研究,可实现对三维扫描 数据的提取和处理、三维扫描数 据的最佳拟合对位处理和变形量 的检测分析。

前围板碰撞后的变形量是考察碰撞安全性能的一个重要指标,本文通过利用软件对一款右舵车碰撞后前围板总成的变形分析来说明Geomagic Control 软件(原名Qualify)在检测分析中的优势。

Geomagic Control(原Qualify) 平台概述

Geomagic Control 软件(原名Qualify)是3D Systems旗下Geomagic公司开发的一套功能强大完整的、框架开放的检测软件平台,在制造业尤其是汽车相关行业有着广泛的应用,也可以很方便地实现与主流的CAD系统和CAE系统的 协 同 工 作。Geomagic Control 软件能 够与常用的CA D软件相集成,实现“设计——检测——验证CAE分析——再设计”的功能;可以轻松直接 地导入CA D数据,自动拟合对位三维扫描数据,检测碰撞变形 量并能够生成检测报告。Geomagic Control 软件减少了手工对位、手工分析的繁琐,同时也减少了对位拟合 偏差和对位拟合次数,提高了检测质量。

三维扫描数据前处理

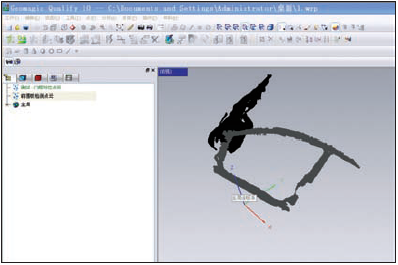

首先在 Geomagic Control 软件(原名Qualify)中打开三维点云数据,经过对其进行必要的编辑处理后生成点云数量和密度合适的三维数据,再分割对位拟合数据和检测验证数据,将其分别存放在模型管理器目录下,如图1所示。

图1 点云数据

导入CAD 数据对位拟合处理

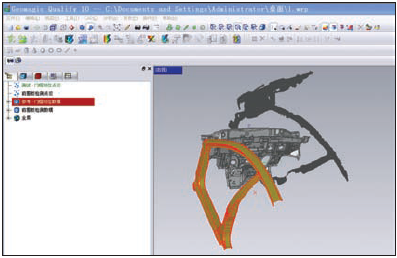

导入门框对位数模和前围板检测数模。导入的数模坐标系是在整车坐标系下,也就是设计坐标系,点云的坐标系是扫描测量坐标系,这两者需要实现坐标系的统一才能最终实现变形量检测这一功能,如图2所示。

图2 导入数模数据

如何实现门框对位点云与门框对位数模的自动对位拟合以及 拟合精度的高低是最终检测变形量的必要准备。因为依据误差放大的杠杆原理可知,对位拟合的精度越高,被检测件就越能够接近实际状态,所以在对位拟合过程中要保证实现门框对位点云和门框对位数模对位的准确性。这就需要在对位的过程中要反复地计算,反复地对位拟合,保存对位偏差最小的坐标变换矩阵。

利用门框对位点云和门框对位数模的自动对位拟合的坐标变换矩阵使前围板检测点云坐标系变换到前围板检测数模坐标系上,也就是设计状态中的整车坐标系上,实现前围板检测点云与前围板检测数模的对位拟合。

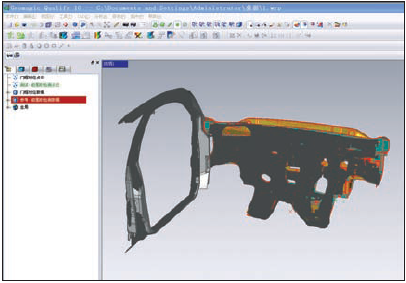

经过对位拟合后,就实现了前围板检测点云与前围板检测数 模在整车坐标系下的对位拟合, 对位过后的数据为下一步变形分析做好了准备,如图 3 所示。

图3 对位拟合后的前围板点云

检测处理,生成检测报告

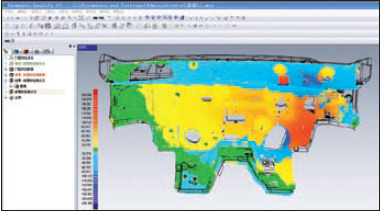

点云对位后就进行前围板点云数据的检测工作,利用软件中3D比 较 的 功 能, 分 析 比 较 出 前围 板 各个位置 变 形 量,3D比 较的功能十分强大,不仅能够实现整个件的外形面的比较,还能够实现任意界面上的断面比较,能够实现任意位置的变形量检测,如图 4 所示。检测完毕后,此软 件还具有自动生成检测报告的功能,可以将检测结果以检测报告的形式输出。

图4 检测图

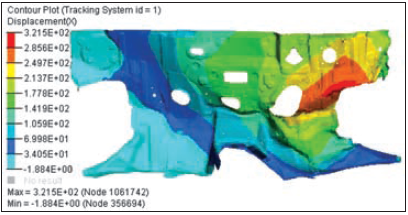

验证CAE分析结果

在车身设计过程中, 检测前围板碰撞后的变形量是获取试验车碰撞后发生变形量的重要手段,能够非常直观地得到前围板各个部位的变形量,为后续的设计提供设计参考;同时,还能够验证CAE分析结果与实际碰撞结果的偏差,在此基础上与AE分析结果进行对比, 我们能够看出,我们的试验车实车碰撞结果明显的优于CAE分析的结果,得到了CAE分析的偏差,CAE分析结果如图5所示。

图5 CAE分析结果

分析与结论

综上所述,利用Geomagic Control 软件(原名Qualify)的自动拟合对位和3D检测功能,能够快速地实现碰撞车碰撞试验后车身结构变形量的分析,实现了整车坐标系下的部件变形量的分析,完全减少了在设计软件中将检测数据对位拟合分析的工作量,优化了检测过程,提高检测效率。 这种分析是全面的3D分析,而不是一种离散的分析,能够实时地检测整个表面的变形量,能够保证检测数据的可靠性,直观且易于操作。