一.引言

现代机械制造业中,机械零部件的结构越来越复杂,精度要求也越来越高,在铸造领域比的是过硬的质量和越来越短的生产周期。传统方法逐步适应不了产品在多样性和精度方面的要求。就此我们浅谈一款在新时期诞生的三维检测软件——Geomagic Control(原Qualify)。

二. 软件应用范围

我公司是一家专业生产汽车配件的铸造厂,主要生产各种不同类型的汽车铸造件。因为产品件形式各异传统的手工划线已经满足不了测量要求。我公司相应引进了一台带激光扫描的关节臂三坐标和“Geomagic Control”三维检测软件。在此就该软件的运用说说体会:

随着新产品的开发,越来越多的产品出现在了我们的测量台上,品种繁多的零件和客户在尺寸检测方面不断的高要求已经令我们传统的手工测量应付不过来,所以Geomagic Control(原Qualify)的及时出现帮助我们解决了许多问题。它不仅在我们平常上的测量给予帮助,另外也广泛应用于公司技术开发部、铸造车间、机加工车间和模具制造中心的实际生产领域。可见它在我公司的重要性,当然,它的应用不只是局限于汽配领域上,其他的一些领域上都有它的涉足。但是它的出现减少了我们传统手工测量结果分析上的繁琐,它与常用的CAD软件相集成给我们的技术开发上提供了一个设计-检验-验证CAE分析-再设计的理念。使我们节约了时间和人力成本。

三. 短时间内实现准确测量

3.1 3D拟合比对测量功能

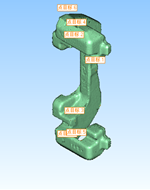

图1:按图纸上提供的坐标在CAD数模上创建的点目标 图2:通过自动创建基准特征功能在铸件上创建的点目标

图3:RPS基准点对齐拟合

Geomagic Control(原Qualify)含有多种的测量功能,其中有点云清理,多种拟合对齐方式等等。在这里我们就以该软件的3D拟合比对测量这项比较常用的功能为例:在进行该软件对铸件进行3D拟合比对时测量,我们可以选取多种构造拟合的条件形式:第一种是采用特征拟合。把扫描获得的铸件3D点云和UG得出的标准CAD数模件同时导入该软件,在CAD数模件上选取基准特征包括点、面、圆、直线、圆柱等。由软件根据数模上选取的特征在铸件上相对应位置上自动创建基准特征,接着进行定位基准的拟合。第二种是选取RPS基准点拟合,其是按照铸件二维图纸上标注的基准定位点坐标在软件中利用创建点目标的功能在数模上创建相应的基准定位点(图1),接着通过自动创建基准特征功能在铸件点云上创建相对应的点目标(图2),通过RPS基准点对齐拟合(图3)。当然还有最常用的最佳拟合这种方式,它通过软件自动根据数模与实测点云间得到的最小偏差拟合。了解了软件的多种拟合方式之后,我们来说说另一个功能模块。

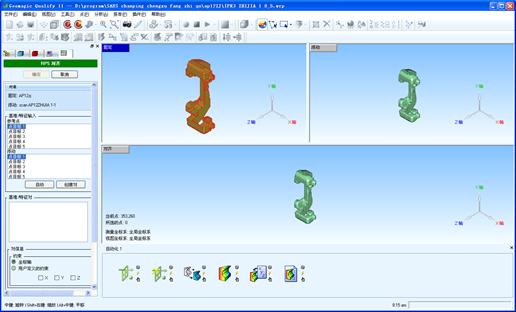

3.2 数据合并处理功能

在我们厂里进行3D扫描检测时,经常会遇到这样的问题:因为汽车铸造零件种类繁多且不具规则,造成一些零件在一次扫描后难以获得完整数据。这就得用到Geomagic Control(原Qualify)提供的“数据合并处理”功能(图4)。在图中红色部分我们在文章以下部分以“A”代称,绿色部分以“B”代称。在A和B两图上可看到上面有一些点,这就是用来给合并它们所提供的注册点(参照点)。合并时软件识别这些点的位置进行拟合合并,因此如何选取这些点极为重要:选取点的位置必须位于A、B两方共有的位置并且至少在三个不同坐标轴方向的共有位置上各选择一个注册点。由此我们可以总结一个决窍:二次扫描补充缺失部分时别忘了重复扫一下已获取的数据部分用于合并前选取注册点。综合起来合并功能只需两步:手动注册与合并数据。就是这么简单的两步即可解决我们以往的难题。

图4:选取注册点、“数据合并处理”功能

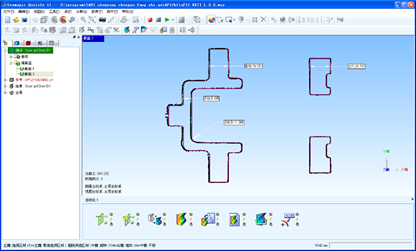

3.3 创建二维尺寸功能

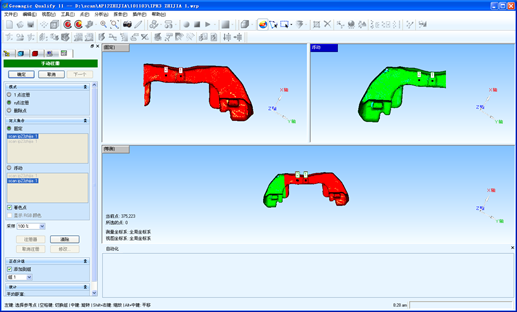

在我的工作中不仅需要3D拟合三维坐标下对铸件整个轮廓度的测量也需用到二维尺寸测量。传统方式是采用手工划线检测,由于铸件的测量特征不明显,在进行三维空间尺寸测量时传统方法测量时很难精准,那么我们可以采用Geomagic Control(原Qualify)软件进行测量,不需要手工划线的测量夹具,也不需要繁多的高度尺游标卡尺,更不需要笨重万能分度头。如何运用软件测量这些二维或三维尺寸如(图5)所示,在这张图上显示的是通过贯穿截取功能截取的一个支架零件截面,我们测量出了一个厚度尺寸。

图5:创建二维尺寸功能

在利用创建二维尺寸功能测量这前,先要完成以下几个步骤:

(1)对铸件点云与数模之间进行特征基准或RPS基准对齐;

(2)采用贯穿对象截取功能截取所需截面;

(3)通过创建二维尺寸功能选择相应特征进行测量尺寸。

如利用创建3D尺寸功能测量,则需完成以下几个步骤:

(1)对铸件点云与数模之间进行特征基准或RPS基准对齐;

(2)利用创建基准或特征功能来对数模上创建测量所需的基准或特征后采用自动创建基准特征功能在铸件点云上创建与数模上相对应的特征;

(3)采用创建3D尺寸功能选择相应的特征计算数模上所要求的3D尺寸,最后用自动创建3D尺寸功能在铸件点云上计算与数模相对应的3D尺寸。

通过以上操作就可以达到利用软件来获得二维尺寸测量的结果。此功能为我们的做铸件手工划线人员提供很大的帮助,解决了一些手工上划线测量不到的部位或空间尺寸测量等难题。这样不仅提高了工作效率,也极大提高了准确性。

四. 直观的检测报告

在测量行业中,一份简洁直观的报告对整个测量结果的分析会起到关键作用。特别是对客户而言直观明了更显重要。而我公司以往测量出来的仅仅只是数值且量也较大,测量工作繁重生成的报告不易阅读。分析测量结果时必须对照图纸查看,不直观且费时费力。遇到特殊测量要求,如分析曲面轮廓的实际尺寸传统方法基本难以获取结论。诸如此类问题以往就是我们在开发、提交报告时的难题。

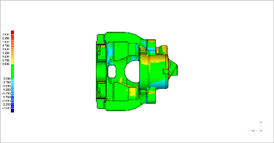

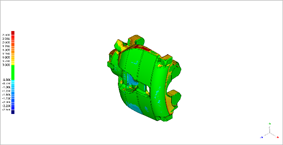

图6: 报告截图1 图7: 报告截图2

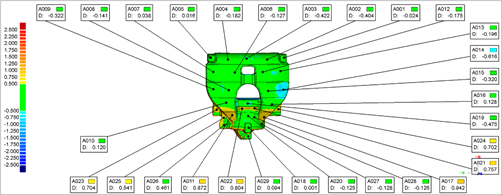

应用Geomagic Control(原Qualify)软件测量后,它生成的报告形式给我们解决了这一难题,报告直观明了(图6)。从图中我们可以看到Control软件把测量偏差通过色差图直接反映出来。非常直观,不必再分析各类数据(图7)。在图中我们可以直观看到铸件上的颜色差异,通过旁边的色差公差带,可以直接获知铸件哪些地方大哪些地方小,表示出该面上此点的3D法向偏差。如图8所示,在这里可以看到上面标出许多小方框,里面都有相应的编号及数据。这些点所示的数据准确表达出这个壳体上的尺寸差异,也直观反映出这个面的3D偏差。这种直观明了的报告格式使我公司在技术开发、模具修理上提供优良的数据参考,并得到很多知名合作企业(大陆集团、上海通用、大众动力总成等)的好评。

图8:3D法向偏差截图

除了上述的直观性,使用Geomagic Control(原Qualify)软件在效率上也得到很大提高:比如在我公司常有大量的周期检测或者突发问题产品的测量,传统的手工划线去测量至少需要几个工作日,而且短时间内很容易产生人力短缺。使用Geomagic Control(原Qualify)软件后,利用其强大的功能可以与CAD系统和CAE系统协同工作,只要将铸件产品通过激光扫描获得的点云和导入的CAD数模进行比对计算可以马上生成报告。其不仅大大压缩检测时间而且准确性不降反增。对我们质保部实验室来说,Geomagic Qualify软件使我们在尺寸检测的工作方面得到质的提高。

五.结束语

以上所述是公司使用Geomagic Control(原Qualify)后我们一线工程师的体会,实实在在地提高了生产力,而且在公司的铸造领域方面也有不错的应用,已经是目前我们不可或缺的生产工具。企业素以效益为第一,Geomagic Control(原Qualify)在时间、人力、效率、成本四方面提供了很大帮助。