柴油发动机缸体是由灰铸铁使用模具铸造而成,经过铸造的毛胚件需要经过划线后流入下道加工工序,此时准确测量出实际工件重要位置尺寸和各部位公差分布,能够快速判定铸造件是否合格,以及为确定后续的加工余量提供重要参数依据。

但是在整个缸体的测量中,缸体外部尺寸和形状很容易测量,但是缸体内壁的测量一直是困扰客户的主要问题,原因是内部尺寸主要是形状尺寸为主,即就是客户将工件分割成两个部分后,使用传统测量方式无法准确测量,且分割测量完成后还需要将两个部分再合并参考内部偏差计算出整体余量,传统的测量方式此时的分割的切割量只能估算,所以在很大程度上降低了计量的准确性。

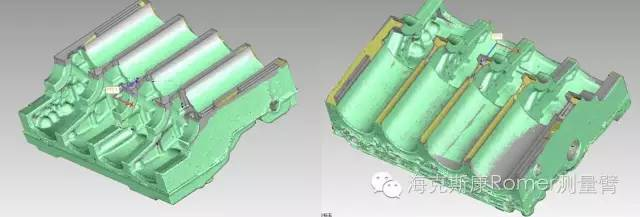

把Geomagic Control 三维检测软件和海克斯康RA73SEI机器结合使用,可以完美解决这些问题。在应用软件中将CAD数模进行分割,利用关节臂分别扫描出经过分割的两个部分的点云数据,再分别与切割后的CAD数模进行拟合。

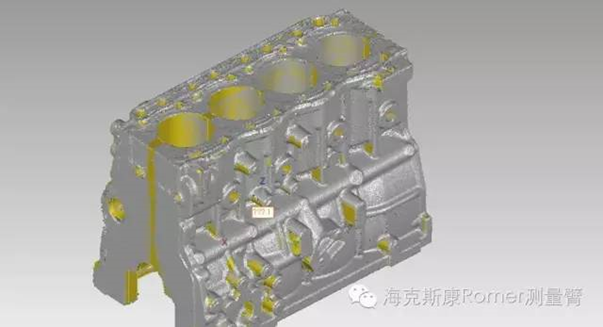

新建一个新的文件,先导入完整的CAD数模,然后再依次导入刚才保存的两个文件,注意一定要用导入命令。

此时在模型管理器里面有三个文件,1个REF,2个TEST点云数据,再使用联合点对象命令将两组TEST点云合并,点右键设置为TEST数据。

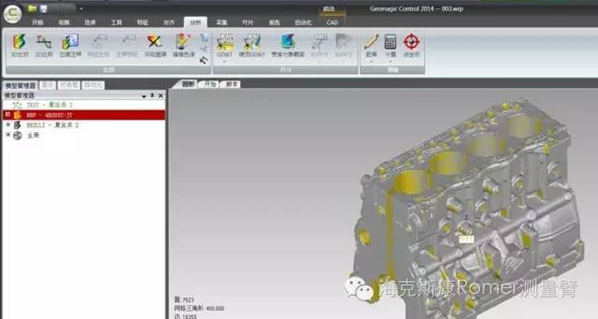

上图:Geomagic Control三维检测软件界面

这个时候就可以进行整个完整工件的3D比较了。

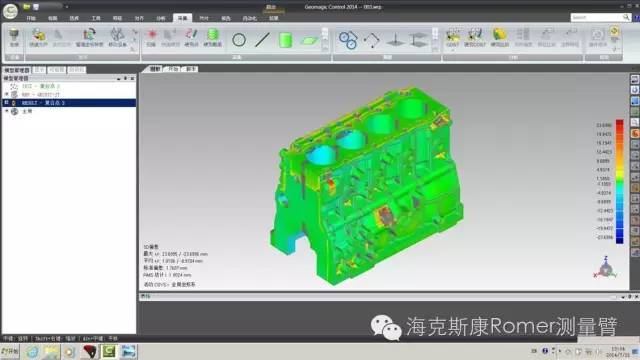

上图:Geomagic Control三维检测软件界面

以前传统测量方式测不到或者无法准确测量的部位都可以准确测量了,且工件的整体外形尺寸也可以准确测量得出,由于产品分割时造成损耗再不会影响重新合并后的测量结果了。

上图:Geomagic Control三维检测软件界面

在该案例中,Geomagic Control 三维检测软件和海克斯康SEI系列机器的优势得到了充分的发挥,使客户以前需要4-5天才能完成的工作量迅速缩短至3-4小时内完成,大大提高了效率,并且这个优势从测量的准确性,便利性,检测成本,效率等综合因素考量都是其他软件和仪器都无法取代的。